均衡化生产在工程机械涂装线的应用

时间:2023-05-18

本涂装线是专业涂装高空作业平台结构件产品,产品类型分为剪叉、底盘类等部件,工件全部为热板件,板材厚度在3~10mm之间,采用“上件+抛丸+电泳+粉末+烘干+下件”涂装工艺,结构件较为复杂,其中剪叉叉架产品层数较多,单台产品分5~10层内壁或外梁,底盘工件较大,需要与叉架共线生产,因此,如何进行工件匹配并使各序发挥到最大节拍,这就给生产线设计和生产组织提出了很大的挑战。

厚板件电泳工艺的选择在工程机械行业里相对比较少见,针对产品标杆定位及客户的质量期望,此产品出口占到20%以上,而国外客户对产品涂层质量及产品结构件内腔有较高期望值,同时高空作业平台功能件及整体使用寿命均超过8年,因此,涂层外观质量(尤其是耐盐雾性和耐老化性)均需达到1000h,通过评估各种工艺的优缺点,采用了电泳工艺,同时由于粉末涂装在使用过程中具有低VOC、高利用率等优势综合考虑,采用了粉末喷涂工艺。

.

01 生产线设计思路分析

通过评估整体产能和生产节拍,同时结合结构件尺寸特点、各序自动化要求,上下件区考虑分别采用3个工位(叉架和底盘分开),电泳工序为最大程度提高效率,小件产品可以实行2~3挂同时入槽,大件底盘实行单挂入槽,喷粉工序采用自动喷涂和人工补喷方式,为均衡整体节拍在3.5min,喷粉采用双线喷粉,大小件分线喷涂,但大件可兼顾小件。具体工艺流程为:上件→抛丸→人工补抛→吹砂→转挂→预处理→预脱脂→脱脂→水洗→水洗→表调→磷化→水洗→纯水洗→CED电泳→超滤水洗→纯水洗烘烤→喷粉→烘干→下件。

.

1.2 设计节拍及实际节拍测算

生产线各工序节拍测算数据见表1。

.

设备安装后,通过详细测算各工位节拍,部分工位受设备状态或产品匹配影响,车间总节拍不均衡,各设备利用效率不一,各序节拍作业与设计规划存在一定差异,现根据均衡化生产的思路,对异常工位作业进行分析并制定改进措施,需要进行相关改进或工位布局优化。

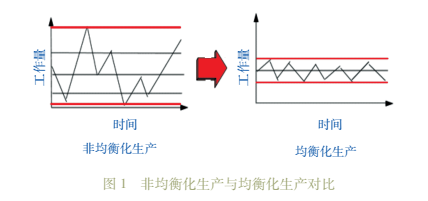

均衡生产是对特定时间内产量以及上线产品组合的整体分配,在计划生产时,我们需要在较短的时间内平复生产的高峰和低谷,见图 1。

.

.

通过对比非均衡化生产与均衡化生产情况,均衡化显然波动指数小,可以实现各工位同步有序生产提高单位时间的工作量,减少因各工位工作量不平衡而导致的停线、等待。而涂装线生产特点是必须一个流水线生产,保持生产线各序工件的连续运转,一旦停线后会造成如下影响:

1)前处理水洗后工件返锈;

2)脱脂、磷化或电泳后的工件会干结,造成后工序处理不彻底;

3)电泳后工件在烘干炉内出现过烘烤,致使漆膜发脆,影响附着力或耐盐雾性能;

4)粉末喷涂之后工件过烘烤后会导致漆膜色差较大,尤其是白色;

5)涂装线设备空运转而浪费车间能耗。

综上所述,考虑由于节拍不均衡造成部分工位停线,现对各工序生产节拍进行改进。

2.2 各工序节拍分析

2.2.1上件工位

现状分析:上件3个工位上件模型未进行明确,同时各上件区节拍作业不同步,上件完成之后在并轨时节拍出现浪费,工件出现等待。

整改措施:1)实行大小件分区上件,上件区1规定上底盘(大件)和小件,上件区2和上件区3上小件(叉架侧箱)同时对大件和小件上件顺序和中间间隔进行验证,确保在工件并轨处能够最大程度提高行走效率。对每个上件区的工件类型进行规范,并要求上件顺序进行大小件搭配,实现后续电泳单双挂的灵活切换,满足整体节拍在3.5 min。2)调整行走程序,结合3个上件区存储工位数量不同,通过对每个上件区进行程序调整,确保自动化运行中充分识别节拍作业时间,确保在并轨到输送链条之后能够顺利行走,杜绝上件区出现等待,最终满足3.5 min/挂。

2.2.2 吹抛丸砂工位

现状分析:吹砂工位根据测算员工标准作业时间在行走过程中存在浪费时间情况,因工件为竖直悬挂在前后两个工位中,在对上部进行吹砂完成之后,需要行走台阶进行下部吹砂,每个工位约浪费70s。

改进措施:通过改进吹砂工装,同时制作工装踏台,调整工位人员,将前后人员布置调整为上下人员搭配,调整后员工数量不变,但操作可以同时进行,对工件上部和下部同时吹砂,减少员工上下行走时间,满足3.5min节拍。

2.2.3 喷粉工位

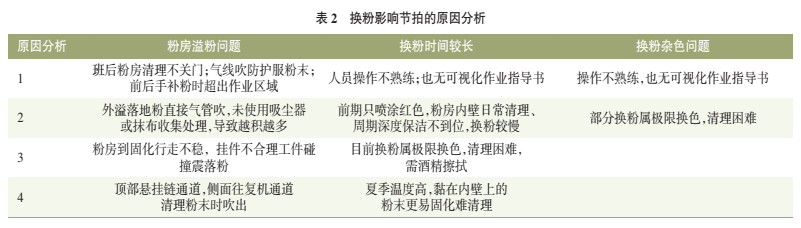

现状分析:喷粉工位在测算标准作业时间时,主要在换粉时超出作业时间,因喷粉工位为大小两个喷粉室,在颜色更换时需要对集中供粉及喷粉室内部进行清理,同时喷粉室周边有少量溢粉,定期清理耽误节拍时间,具体原因分析见表2。

.

整改措施:1)针对换粉发现的影响节拍问题,通过与技术工艺人员现场试验并分析,结合喷粉供粉系统及输送特点,指定了可视化的换粉操作步骤,同时形成标准作业,对员工进行培训,减少了因换粉导致的节拍浪费,由原来1.5 h降低到目前的0.5h。2)由于在换粉过程中,此粉房属于停线状态,因生产线为大小两个粉房,通过对每个粉房的操作节拍进行测算两个粉房的生节拍分别为10.5 min/挂、4.0min挂,为保证整体节拍满足3.5min,可通过排产时将上线计划进行调整,将特殊颜色产品单独进一个粉房,在特殊颜色中间穿插6挂正常颜色,在特殊颜色进行换色时,将特殊颜色工件倒入换粉粉房前贮存区,给后续正常颜色工件腾出输送路线,数量根据粉房前贮存区大小确定,这样可实现正常颜色在换粉的0.5 h内继续转移至另外一个粉房,实现粉房的正常运行,从而保证整体节拍依然能够满足整体产线节拍要求。

.

2.2.4 粉末烘干

现状分析:粉末涂料的烘干温度在 200℃以上厚板件本身热容量大,工件在循环风加热中会浪费较多时间,据验证,工件在常温状态下提升到 200℃需要 40min,而烘干炉内工件存储数量为 14 挂,通过测算,工件的节拍达到4.3min,远远超出3.5 min的生产节拍。

整改措施:采用燃气触媒红外加热装置,燃气触媒红外加热装置可瞬时将工件表面温度提升至200℃从而大大降低了升温时间,可实现节拍 3.5 min/挂。