电泳漆的更新周期(也称为置换周期或周转周期)是指槽液中的电泳漆由于消耗、带出损失、老化等因素,需要补充新鲜漆以维持槽液稳定性的时间间隔。电泳涂装生产线在运行过程中,电泳漆随着待涂产品面积的消耗而消耗,槽液的固含量相应减少。这时候需要及时添加电泳漆,每班都可以添加。也可每小时或连续均匀地加入,以确保槽液的固体分控制在±0. 5%的范围内,当消耗(或补加)的电泳漆的累计总量达到初始配槽所用涂料量时,我们将这称为一个更新周期。合理的更新周期可以保证涂装质量,同时控制单耗成本。

1、涂装量(生产量):生产量越大,消耗越快,更新周期越短

3、带出损失:工件形状、挂具设计影响带出量,UF/RO回收可降低损失

4、槽液老化:溶剂挥发、树脂分解、前处理带入污染会加速槽液老化,缩短使用寿命

电泳漆的单耗:单位涂装面积(㎡)所消耗的涂料量,与槽液的更新周期之间存在密切关系,合理的更新周期可以优化单耗并确保涂装质量;

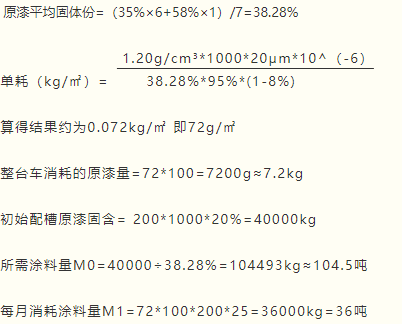

其中M0是初始配槽所需要的原漆涂料量,M1是每月所消耗的涂料量。

单耗(kg/㎡)=干膜密度*膜厚

平均固体份*涂装利用率*(1-加热减量)

电泳过程中单耗是涂装工艺中一个非常重要的参数,这一指标直接影响涂装生产成本、资源利用效率和涂层质量,选择单耗小的电泳漆产品,有利于减少电泳涂装成本。

.

举例:某条车身电泳线采用阴极电泳涂料,槽体总量200吨,固体份为20%,每天生产200台车,每台车涂装面积约100㎡,月生产25天,假设乳液固体分为35%,色浆固体份为58%,配比为乳液/色浆=6/1,加热减量为8%,干膜密度为1.25g/cm³,涂装车身平均膜厚为20μm,涂装利用率一般取95%,计算该电泳线槽液的更新周期。

.

第一步先计算该产品用于车身涂装的单耗

每天消耗涂料为36*1000÷25=1440kg 其中色浆约205kg,乳液约1234kg

因此每天需补加色浆约205kg,乳液约1234kg,根据实际颜基比测试结果变化情况调整色浆乳液加料比例。

.

在电泳涂装实际生产过程中,更新期长不利于槽液的稳定,电泳涂装适用于大批量连续生产,一般电泳线推荐更新周期为2-3个月,超过6个月,不适宜采用电泳涂装,因此,在设计电泳涂装线时应认真考虑更新周期,更新期长的场合,在确保电泳条件情况下,槽体大小尽量设计小些。